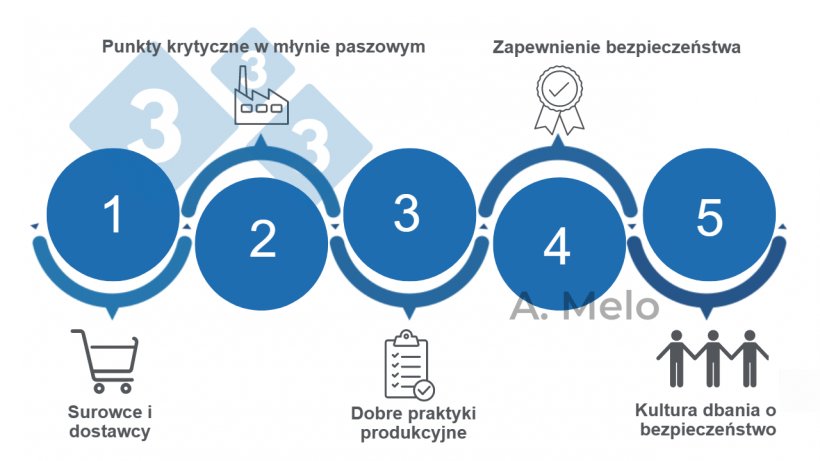

1. Poznaj swoje surowce i dostawców

Surowce stanowią istotną drogę przedostawania się patogennych mikroorganizmów i toksyn do młyna paszowego, a w konsekwencji do paszy. Dlatego też musimy poznać ich skład, sposób, w jaki ulegają degradacji, właściwy sposób ich przechowywania, potencjalne niepożądane reakcje chemiczne, jakie mogą zachodzić z innymi składnikami, ich pochodzenie itp. Po rozważeniu wszystkich tych kwestii, musimy ustanowić krytyczne punkty kontroli dla każdego surowca, aby zapewnić ich bezpieczeństwo i jakość, nie tylko w momencie ich wprowadzenia do wytwórni pasz, ale przez cały okres ich przechowywania.

Jednocześnie zakup surowców jest w większości przypadków związany z ceną. Istotne jest jednak, aby w ramach analizy kosztów znać i oceniać dostawców. Nawiązanie z nimi relacji opartej na zaufaniu pomoże zmniejszyć ryzyko i zasoby w zakresie kontroli jakości.

Na przykład mączka rybna (Tabela 1), w zależności od jej pochodzenia i stopnia praktyk produkcyjnych dostawcy, może zawierać dużą liczbę drobnoustrojów i wysoki poziom histaminy, z których oba mogą stanowić zagrożenie dla zdrowia i wydajności zwierząt.

Tabela 1. Poziomy tolerancji dla zanieczyszczeń mikrobiologicznych i dioksyn w mączce rybnej. Źródło: Dostosowane z Fedna 2002.

| Analiza | Tolerancja |

|---|---|

| Wszystkie aeroby | <106 CFU/g |

| Bakterie z grupy coli | <103 CFU/g |

| E. coli | Brak CFU/g |

| Patogenne gronkowce | <10 CFU/g |

| Salmonella | Brak CFU/25 g |

| Dioksyny | <1.25 ng/kg |

2. Znajomość krytycznych punktów kontroli młyna paszowego

Każda wytwórnia pasz i każdy system produkcyjny ma punkty krytyczne, które mogą zwiększać ryzyko zanieczyszczenia paszy, takie jak zanieczyszczenie krzyżowe na liniach produkcyjnych, miejsca, w których gromadzi się produkt lub które są trudno dostępne do czyszczenia, straty w transporcie, silosy, które są w złym stanie, obecność szkodników i uszkodzona infrastruktura, to tylko niektóre z nich.

Przykładem punktu krytycznego dla bezpieczeństwa w wytwórniach pasz jest gromadzenie się pyłu w silosach magazynowych, gdzie bez odpowiedniego programu czyszczenia i dezynfekcji rozmnażają się mikroorganizmy i szkodniki, takie jak wołki.

Identyfikacja każdego z tych punktów pozwala nam ustalić strategie kontroli zarówno na linii produkcyjnej, jak i w paszy, zaplanować czyszczenie/dezynfekcję, a także plany konserwacji naprawczej i zapobiegawczej. Ponadto pomaga w ustaleniu priorytetów zasobów i wysiłków tam, gdzie stan krytyczny jest wyższy.

3. Przestrzeganie standardów dobrych praktyk

System produkcyjny każdej wytwórni pasz musi mieć metodologię pracy, w której wszystkie procesy są ustandaryzowane i mają protokoły, z określoną kolejnością, kontrolami punktów krytycznych, rejestrami, identyfikowalnością itp. Jest to jedyny sposób na zagwarantowanie bezpieczeństwa i jakości produktów, a także na zwiększenie wydajności procesów, co w konsekwencji minimalizuje awarie i poprawia ogólną rentowność firmy.

Bardzo przydatnym narzędziem do kontroli procesu produkcji w wytwórniach pasz jest praca zgodnie ze standardami Dobrych Praktyk Produkcyjnych (GMP). Zostały one opracowane przez Codex Alimentarius i obejmują praktyki mające na celu zapobieganie i kontrolowanie zagrożeń dla bezpieczeństwa produktów związanych ze wszystkimi etapami łańcucha produkcyjnego (FAO). Zasady GMP służą jako przewodnik i pomagają w ustanawianiu procedur pracy, które mają na celu zmniejszenie ryzyka związanego z bezpieczeństwem pasz.

4. Upewnienie się, że pasze są bezpieczne

Jeśli postępujemy zgodnie z punktami opisanymi powyżej, mamy już pod kontrolą surowce i dostawców, krytyczne punkty zakładu i procesy. Pozostaje zatem zweryfikować, czy wyprodukowana pasza jest zgodna z normami bezpieczeństwa (Tabela 2). W tym celu niezbędne jest przeprowadzenie kontroli jakości w celu zapewnienia niskiego poziomu zanieczyszczeń mikrobiologicznych, toksyn, takich jak mikotoksyny, dioksyny i związki chemiczne, takie jak metale ciężkie, pestycydy i nadtlenki.

Na przykład, w odniesieniu do poziomów nadtlenków wykazano, że lochy otrzymujące paszę zawierającą utleniony olej sojowy produkują mleko o podwyższonym poziomie czynników prozapalnych (Tabela 2), a z kolei mleko ma obniżone działanie przeciwutleniające. Według Gao et. al., 2022, dzieje się tak z powodu zwiększonego poziomu czynników prozapalnych w osoczu loch, co prowadzi do zwiększonego poziomu tych samych czynników u prosiąt spożywających to mleko (Tabela 3).

Tabela 2. Wpływ spożywania diet zawierających utleniony olej sojowy na działanie antyoksydacyjne i czynniki prozapalne w mleku loch. Źródło: Dostosowane z Gao et. al., 2022.

| Świeży olej sojowy | Utleniony olej sojowy | Błąd standardowy | Wartość P | |

|---|---|---|---|---|

| Dysmutaza ponadtlenkowa (U/ml) | 13.86 | 12.00 | 0.309 | 0.001 |

| Katalaza (U/ml) | 7.64 | 5.13 | 0.432 | <0.001 |

| Całkowita zdolność antyoksydacyjna (U/ml) | 1.76 | 1.18 | 0.100 | 0.032 |

| Aldehyd malonowy (nmol/ml) | 1.92 | 2.22 | 0.095 | 0.067 |

| Czynnik martwicy nowotworów α (pg/ml) | 5.28 | 7.33 | 0.416 | 0.006 |

| Interleukina-8 (pg/ml) | 5.88 | 7.11 | 0.244 | <0.001 |

| Interleukina-6 (pg/ml) | 11.36 | 13.59 | 0.446 | 0.017 |

Tabela 3. Wpływ spożycia paszy zawierającej utleniony olej sojowy na poziom czynników prozapalnych w osoczu loch i prosiąt ssących. Źródło: Dostosowane z Gao et. al., 2022.

| Świeży olej sojowy | Utleniony olej sojowy | Błąd standardowy | Wartość P | |

|---|---|---|---|---|

| Lochy | ||||

| Czynnik martwicy nowotworów α (pg/ml) | 55.24 | 70.26 | 3.279 | 0.013 |

| Interleukina-8 (pg/ml) | 44.89 | 54.48 | 2.068 | 0.011 |

| Interleukina-6 (pg/ml) | 144.90 | 163.84 | 5.120 | 0.060 |

| Prosięta ssące | ||||

| Czynnik martwicy nowotworów α (pg/ml) | 27.13 | 34.45 | 2.027 | 0.067 |

| Interleukina-8 (pg/ml) | 28.28 | 24.04 | 1.725 | 0.236 |

| Interleukina-6 (pg/ml) | 58.49 | 66.81 | 2.248 | 0.059 |

Podczas gdy głównym celem mieszalni pasz jest wydajna produkcja bezpiecznej, wysokiej jakości paszy, która spełnia wymagania żywieniowe zwierząt, jej obowiązkiem jest również zapewnienie, że pasza jest dostarczana do gospodarstwa z takimi samymi właściwościami, jakie miała na końcu linii produkcyjnej. Dlatego ważne jest kontrolowanie magazynów gotowych produktów i pojazdów transportowych, aby uniknąć zanieczyszczenia krzyżowego, inwazji szkodników, pęknięcia opakowania, wilgoci lub innych zdarzeń, które mogą mieć wpływ na bezpieczeństwo i jakość paszy.

5. Stworzenie kultury dbania o bezpieczeństwo pasz

Większość branż produkujących mieszanki paszowe lub gospodarstw posiadających własne wytwórnie pasz stosuje systemy zarządzania i pamięta o czterech kluczowych punktach wspomnianych powyżej. Jednak czynnik ludzki jest często niedoceniany i zapomina się, że wiele niepowodzeń w zakresie bezpieczeństwa i jakości produktów wynika z błędu ludzkiego.

Bezpieczeństwo to coś więcej niż tylko metodologia pracy czy kontrola jakości; to także kultura firmy. Gdy kierownictwo traktuje bezpieczeństwo jako wartość dodaną do swojego produktu, zapewnienie bezpieczeństwa będzie priorytetem w organizacji. Global Food Safety Initiative (GFSI) definiuje kulturę bezpieczeństwa żywności jako "wspólne wartości, przekonania i normy, które wpływają na sposób myślenia i zachowania w zakresie bezpieczeństwa żywności w całej organizacji". Innymi słowy, sprowadza się ona do sposobu myślenia, podejścia i wykonywania swoich ról przez personel.

Aby ustanowić kulturę bezpieczeństwa, ważne jest, aby każda osoba czuła się zaangażowana w proces produkcji i miała jasność co do swojej roli oraz pozytywnych i negatywnych konsekwencji prawidłowego wypełniania swoich zadań. Ponadto niezbędne jest zapewnienie dobrego środowiska pracy.

Gdy personel jest zaangażowany w bezpieczeństwo i jakość, minimalizujemy ryzyko odchyleń, a w konsekwencji utraty wydajności i rentowności firmy.

Wniosek

Produkcja bezpiecznej paszy wysokiej jakości wymaga wysiłku i zasobów ekonomicznych, jednak korzyści płynące z optymalizacji procesów oraz minimalizacji błędów i odpadów w wytwórni pasz są jeszcze większe, a także gwarantują zadowolenie i zaufanie klientów.